撰文 | 郑文

编辑|周长贤

4 月下旬,零跑在线上发布会宣布,成为国内首个量产 CTC 技术的车企,旗下第四款车型 C01 成为首款搭载 CTC 电池技术的量产车型。

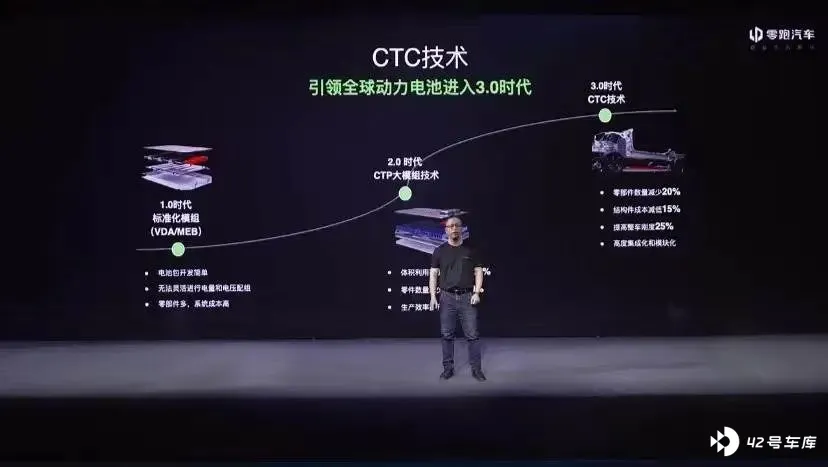

自此,零跑宣布动力电池技术经过 VDA 标准化模组的 1.0 时代、CTP 大模组 2.0 时代之后,正式进入到 3.0 时代。

通过 CTC 方案,零跑 C01 的电池布置空间增加 14.5%,车身垂直空间增加 10mm,综合工况续航增加 10%,车身轻量化系数提升 20%,简化总装工艺后零部件数量减少 20%,结构件成本降低 15%。

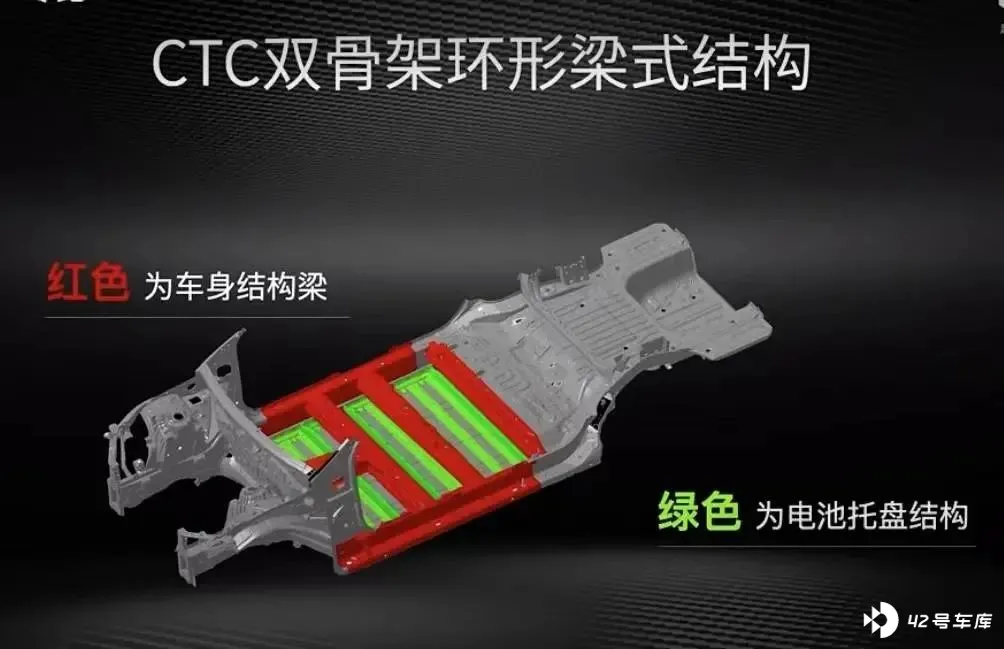

零跑车身开发总监陈智家介绍:「利用车身纵梁、横梁形成完整的密封结构,将电池托盘骨架结构和车身骨架结构合二为一。」

零跑电池产品线总经理宋忆宁说:「它真正实现了电池和车身的高度融合,从车的角度去做电池,从电池的角度去做车。」

那么 CTC 电池技术到底是什么?

CTC 是动力电池系统集成化的进一步拓展,直接将电池整合到底盘框架中,它的目标不仅局限于电池的重新排布,还将纳入三电系统,通过智能化动力域控制器,优化动力分配、降低能耗。CTC 可以最大程度降低电池包重量和空间。

动力电池体系的创新主要体现在电池材料和系统结构两个层面,电池材料对电池系统的性能具有革命性的创新,但随着材料创新落地应用步伐趋缓,结构创新就成了当前的关键。

起初,行业希望通过电芯标准化,利用规模化达到降低成本的目的,后来发现各家车企的需求不同,品牌旗下不同车型的需求也不同,电芯尺寸实现统一的愿望可能只是一个空中楼阁。

于是,标准化的目标转向模组,可行性大幅增强,而模组的空间利用率比较低,进一步的 CTP 方案开始不断推出市场。

特斯拉在 2016 年 4 月 Model 3 车型发布时,就公布了基于 2170 圆柱电芯打造的由四个大模组组成的新型电池包。相比于其自身的传统方案,模组数量减少至 4 个,零件数量减少 10%,成组成本从 $185/kWh 下降到 $170/kWh。

它的 CTP 技术落地应用领先行业 3 年。2019 年,宁德时代推出 CTP 高集成动力电池开发平台,相较于传统电池包,体积利用率提高 15%~20%,零部件数量减少 40%,生产效率提升 50%。

比亚迪的刀片电池的市场声量同样很高,这种电池的电芯形状更加扁平、窄小,通过堆栈方式摆放,像刀片一样插入电池包中,也是 CTP 技术。相比于传统的电池,刀片电池外壳的散热面积大,生成的热量可以及时扩散;体积利用率提升 50%。

当然,还有不少电池厂商也推出了各自的 CTP 方案…… 比如国轩高科、蜂巢能源等。

在 2020 年 9 月的电池日上,特斯拉除了发布了 4680 电芯外,还发布了全新的整包封装技术 CTC(Cell to Chassis),取消 Pack 设计,直接将电芯或模组安装在车身上。电池既是能源设备,也是结构本身。CTC 技术正式走向历史舞台。

马斯克曾表示,采用 CTC 技术,配合一体化压铸技术,可以节省 370 个零部件,为车身减重 10%,将每千瓦时的电池成本降低 7%。

继特斯拉之后,沃尔沃在今年 2 月 8 日宣布将投资 100 亿克朗(约合人民币 69.5 亿元)对位于瑞典的 Torslanda 工厂进行升级,其中关键一项是使用 8000T 锁模力的巨型压铸机生产汽车后底板。另外,沃尔沃和 Northvolt 确认电芯生产的合作,新建的电池组装厂将导入方壳 CTC 的工艺。

据国海证券预计,CTC 将使成组效率达到 90% 以上,空间利用率达到 70% 以上,零件数量将进一步下降至 400 个左右。

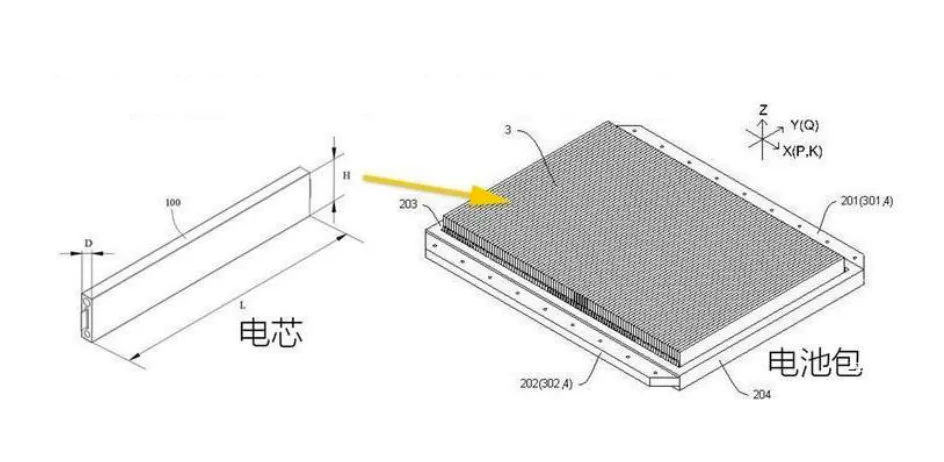

从发布会上零跑的 CTC 示意图,结合零跑的专利,它的方案并没有将电芯直接集成在车身结构上,而是保留了模组,这个方案相对来说更容易实现。

零跑的集成方案是去掉电池包上盖,其它部分基本固定不变,此方案的工艺调整最多的地方就是少了上盖,对热管理要求上升。严格来说,零跑是 MTC(Module to Chassis)路线。与 LG 此前公布的 CTC 技术方案类似,保留模组。

不过,特斯拉做了如此久的铺垫,还是被零跑抢到了量产先机。

而本文将试图在零跑宣布量产 CTC 技术的节点上,结合产业的思考来分析三个核心问题:CTC 技术将会让动力电池的话语权渐渐回到主机厂吗?它和换电模式正在孰优孰劣?CTC 和滑板式底盘有什么关系?

话语权重新回到主机厂?

在动力电池很长一段时间的发展中,主机厂与电池供应商之间的技术界线已经开始变得越来越清晰,车企也逐渐开始分化。

伴随着动力电池 PACK 发展历程,车企的掌握主导权的机会越来越大。

在集成度更高的 CTP 阶段,主机厂分化已经开始。由于不同车企的车型并未在电池包层面形成标准化,CTP 需要针对不同车型进行深度定制化开发。

此时,技术薄弱的车企会将电池包的开发交给电池供应商,直接将开发能力让渡给电池厂商;而技术强的企业则会借此机会构筑电池领域的技术实力。

从 CTP 到 CTC,车企主导权进一步加大。

CTP 到 CTC,并非简单的结构简化,CTP 并没有突破 PACK,技术并没有延伸到下游,电池企业依旧可以独立完成开发。而 CTC 的出现,则涉及到汽车底盘,底盘是传统整车厂体现自身价值的重要部件,是主机厂过去长期发展所积累的核心优势所在。

强势车企则会通过自研 CTC 主导底盘开发,牢牢将主动权握在手上,毕竟 CTC 本质并非单纯集成电芯,而是融合三电的动力域。

如果 CTC 技术阶段,主机厂过去的核心主战场,由电池企业主导,那么意味着整车厂商的核心价值被削弱,话语权与盈利空间都会大打折扣。实力强大的电池厂商将借机把能力护城河延伸至底盘开发领域。

所以,CTC 技术的出现,不仅仅降本,的确意味着主机厂增加话语权的机会大大增加。

最终结果就是,技术实力较弱的车企直接采购电池包,技术实力相对较强的车企则会采购电池模组,基于模组再主导电池包的开发,技术更强的部分车企则是采购电芯,用更底层的思维思考电芯在车身架构上布局的可能性。

而这三个阶层的车企中,第三个阶层的车企显然在电池技术方面完全掌握了主动权。

特斯拉向左,蔚来向右,宁德时代都要

CTC 与走另一个极端的 「换电」 模式孰优孰劣呢?

从商业化角度看,两种方案都考虑到了盈利模式的可行性。比如蔚来多年经营之下,可充、可换、可升级的能源体系逐步建立起来,整个能源流通的闭环陆续打通。换电模式成了补能系统中最高效的一种方式,也是补能系统中的重要一环。

另外,其实换电模式不仅在于快速补能,还在于 「车电分离」 的思考,汽车的消费周期是比较长的,而电池技术的发展还在快速更新迭代中,车电分离可以适应电池技术的快速发展,理论上用户可以持续获得技术不断进步、高健康水平的电池。

与此同时,企业端把电池集中充放管理,方便电池梯度利用生态的建立,储能部分的重资产也能收益最大化;消费者端则不用担心电池对车辆残值的影响。

很多人会自然类比到当年的手机电池从可拆卸电池到一体化的发展路径,但其实手机行业和汽车行业还是有一定区别的。可拆卸电池的手机由于消费者自己方便拆卸,不利于手机的品控,电池的安全也不易把控。而在汽车产品上,个人是没有能力对电池进行更换的。

CTC 技术的出发点则是最大化降低生产成本。马斯克就明确说,为了加速向可持续能源过渡,需要生产更多价格实惠的电动汽车、储能以及以更少的投资建设更多的电池工厂。这一目标,在电池原材料有质的飞跃之前,必然需要重新思考电池的生产和设计方式。

向左还是向右,都不是一条容易的道路。换电模式电池规格能否适应电池材料与性能的发展?重资产换电网点的建立是否可持续,产业发展速度能否跟上?

而 CTC 技术则是显然在产品定义、技术实现上的门槛很高,高集成度带来的安全、散热等问题将带来全新的考验,这意味着多项领域能力的考验。消费者使用时还可能会面临维修成本高的问题。

动力电池系统具备 「木桶效应」,电池系统的性能、可靠性、安全性都取决于最不稳定的电芯,这就要求在保证电芯一致性的前提下,对汽车厂商的电池系统集成水平、热管理设计水平提出了更高的要求。此外,在 CTC 技术特性下,没有模组和 PACK 结构的保护,单个电芯的热失控很容易导致整个系统热失控。

另一个反面是,CTC 技术也意味着车身设计失去了灵活性。对于体量巨大,旗下车型众多的传统车企来说,快速衍生车型的平台极其重要,而 CTC 技术对它们并不友好。

商业世界里有时候或许没有明显的对错,只要战略能探索出可盈利模式就有跟随者,双方选择的路径都基于其企业价值观来思考。对于此,宁德时代表示,只有小孩才做选择,成年人全都要。

今年 1 月 18 日,宁德时代正式发布全新换电品牌 EVOGO(乐行换电)及组合换电整体解决方案。其中专门为实现共享换电而开发量产的电池被称为 「巧克力换电块」,单块电池可以提供 200 公里左右的续航,并可以适配全球 80% 已经上市以及未来 3 年要上市的纯电平台开发的车型。

而 CTC 技术,宁德时代也早已提前布局,在上海先后成立面向前瞻技术研发的科技子公司。换电品牌的发布意味着宁德时代自此将换电与 CTC 形成双轮驱动。

宁德时代计划在 2025 年实现集成化 CTC,2030 年实现智能化 CTC。根据宁德时代董事长曾毓群介绍,宁德时代的集成化 CTC 技术不仅会重新布置电池,还会纳入包括电机、电控、DC/DC、OBC 等动力部件,智能化 CTC 技术将进一步通过智能化动力域控制器优化动力分配和降低能耗。

开辟出的 「滑板式底盘」 赛道

CTC 指引的是电池与底盘一体化的方向,全新的赛道也被劈开。

许多厂商通过研发滑板式底盘,结合 CTC 方案探索底盘的集成化,构建起竞争壁垒。

美国新势力电池汽车公司 Rivian 主推的滑板式底盘平台就是将四个电机、一个全轮驱动系统和三个电池组嵌入到底盘之中,将上下车体解耦,以推动底盘标准化。

另一家初创公司 Canoo,其核心技术也是滑板式电动底盘。严格意义上,Canoo 的底盘仍然保留模组形态,还没有完全实现 CTC,它保留了 PACK 中的纵横梁结构。

国内也有公司加入到这一赛道中。

2020 年 12 月苏州科尼普举办了发布会,发布了一款 CTC 一体化电动底盘,这款轴距 2.8 米的底盘,集成化带来的优势初显,车重降低 15%,成本降低 20%。而这是产品规划中的 1.0 版本,未来的 2.0、3.0 版本将逐渐实现网联化和智能化的集成。

创业公司悠跑科技主推的 UP 超级底盘,CTC 电池系统也是其底盘的重要组成部分。

未来或许会看到更多的企业加入到这一赛道中……

一个明显的市场空间是,主打自动驾驶和科技出行服务的,以轻资产运营的 OEM,或将底盘交由第三方主导的企业开发,此类企业提供的核心价值是高效的科技出行服务解决方案。

来瓜分蛋糕的也不仅仅只是围绕底盘的初创企业们,不管是通过并购或是控股的方法,逐渐构建起底盘开发竞争力的电池企业很有可能是有力竞争者。

在发布会的最后,零跑汽车董事长朱江明回忆,从 2016 年形成动力电池集成的初步想法,历时 6 年,研发的过程是艰苦的,零跑实现了 CTC 技术量产,但零跑并不想以此去构筑什么壁垒,新技术不应是壁垒。

「一个人可以走得更快,一群人才能走得更远。」 朱江明最后宣布,「零跑将对 CTC 技术免费开放共享。」

如果说,福特流水线改变了手工作坊型的生产方式,效率大幅提升、成本大幅下降;丰田的精益生产方式迎合市场多样化需求,进一步带动了生产效率的提升;大众的平台化开发模式将零部件通用率推到了一个新高度。

那么 CTC 技术,能在电动化汽车产业带来新一轮生产制造革命吗?