作者:朱玉龙

从 2020 年底到 2022 年的 5 月,自疫情暴发以来,汽车行业是受全球芯片短缺影响最严重、时间最长的行业。汽车芯片供应短缺的问题,经历了 8 英寸圆晶、台积电的制造权重和马来西亚封装等等问题,从媒体到政府主要将矛头指向芯片公司和芯片这个产业:主要的问题不管包括:

-

认为芯片企业把资源和产能转向智能手机和电脑芯片。

-

在过往的芯片制造从 IDM 过渡到对芯片代工能力,以至于自身对于制造能力的投资不足。

-

Tier1 电子供应商在订购芯片中速度比较慢,整个响应需求变化的能力不足(供应链不透明)。

-

车厂过于坚持坚持低库存、JIT(just-in-time)系统,这在严重的汽车芯片短缺期间带来了很大的灾难。

在汽车发展过程中,迎接下个时代,新制造和新供应链,原有汽车行业内部的结构性弱点和错误方法(这些以前不是问题),这使得目前看到提高芯片产能并不能解决困扰汽车企业的供应链危机。

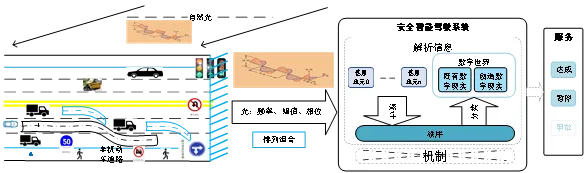

特斯拉安全系统支持的三种开车方式

如果说 2021 年,把更多的问题丢给芯片企业是可以的,但是到了 2022 年,我们需要考虑汽车企业内部流程和项目管理中去探讨,到底是什么时候开始,由于疫情和芯片短缺,引发了这场供应链危机?

备注:当 2011 年日本大地震和海啸袭击汽车行业时,导致日本和全球汽车企业几个月的生产紧张。从这一教训中,日本汽车业将其供应链进一步延伸至亚洲,丰田甚至开始储备一些关键部件,而像通用汽车这样的企业也做出了 Lesson Learn,但是很显然到 2022 年这些还不够。

从目前的情况来看,在 ECU 和机电部件方面,汽车企业高度依赖 Tier1 供应商,在汽车产业里面,Tier1 供应商并不独立设计或生产现成的产品,在过去的 20 年,Tier1 竞标汽车 OEM 的合同,提供所要求的定制部件。供应商通过 SOR 的需求,和自己的基础设计,来满足汽车 OEM 指定的 ECU 汽车部件,从整体的过往路径来看,大部分全球汽车企业都把汽车电子 ECU 里面元器件的采购、ECU 的制造、芯片厂家的选择和子系统的验证和确认都交付给 Tier1 来做,汽车 OEM 角度来看,更多的通过 Feature 和零部件,向汽车 Tier 1 订购 「功能」。事实上,过往的 20 年,随着模块化的深入,全球汽车企业的新车开发(除了特斯拉这样的玩家)的成功越来越依赖于供应商管理项目的能力,来满足汽车 OEM 的预算和最后期限。

这个问题,如果我们看过透视芯片问题对于现在汽车供应链可视化和项目管理的状态评估的时候,分布式系统在构建功能过程中,有大量的相互依存关系。也就是说,这是一种分包制度,在过往的 30 年车企通过采购,其实从采购、工程和质量部门,对于 Tier 1 上游的工作都是被屏蔽的,也就是说汽车企业这些受控的部门,对应的都是 Tier 1 里面的项目团队,通过电子表格、白板,车企和供应商去更新。而随着在汽车电子里面,倒入了新的功能需求,随着电动化和自动驾驶发展所需的数字功能带来的技术变革,整个交流包括硬件、软件、机械、电气、功能安全、信息安全和工业化。

从汽车电子开始溯源的角度来看,最终从上到下流程将包含汽车 OEM、Tier1 和 Tier2 甚至是 Tier3 合在一起,之前我们看到国外车企大量导入 IBM Rational DOORS(Dynamic Object-Oriented Requirements System),替代原有的 Word 和 Excel,这种流程文化开始往下走,流程、工具和项目管理,在开发一个复杂系统时候,是需要变化的。

而且有意思的事情,随着下一步围绕集成式架构,也就是说正常的汽车企业是从 SoC 芯片的选择开始做起,直接去谈合作,比如之前大众和高通谈合作。

特斯拉带来的透明和代工模式

目前能看到特斯拉在汽车电子的变化,主要的大逻辑是围绕各个汽车电子模块的重构,甚至是 TPMS、蓝牙钥匙等等都一步步选择自己信任的芯片供应商,然后交给代工 EMS 企业来进行加工,也就是说在特斯拉的汽车电子里面,除了有限供应商的 BOM 清单,所有的主要芯片供应商都是穿透的。

如果结合特斯拉在新工厂里面,把制造围绕子系统完全单元制造,然后实现整体制造的快速化,我理解下来不光是软件,在整个数字化结合芯片选择上,特斯拉走了非常远,在整个新一代智能电动汽车,不光是软件和云端能力构建,在电子芯片层面,把控力是非常强的,这种能力是和芯片企业的全方面的设计和对接。我的理解,其实把汽车电子方面新的设计 NPI 的过程内化了。

小结:我是觉得,目前全球汽车产业不可能像特斯拉这样实现新功能 NPI 过程内化,在制造层面模块化革新,但是这次芯片危机其实加速了整个电子供应链的透明化。最简单的事情,就是所有的 Tier 1 的主要长周期芯片 BOM 可能需要被车企的采购和供应链工程师进行评估。