其实,网上一直流传着麦格纳为「代工皇帝」这种说法。这和麦格纳在汽车领域深入且广阔的布局,有着分不开的关系,导致很多车企会直接采用麦格纳提供的整车方案开始造车。

而在减碳大背景下,新能源车的渗透率逐步走高,全球车企纷纷推陈出新,向着纯电大踏步迈进。而麦格纳作为老牌的汽车供应商巨头,还能维持住「代工皇帝」的称号吗?

6 月 30 日,我受邀通过在线的方式,参加了麦格纳「面向未来的动力总车电动化解决方案」小范围沟通会。我看到了麦格纳动力总成,针对车企转型而推出的覆盖混动、纯电领域的技术与产品,也展示了未来几年麦格纳的战略布局。

代工皇帝?

麦格纳是一家怎样的公司?用麦格纳动力总成亚太区董事总经理兼业务发展及战略合作副总裁李响的话说,就是「一家拥有 65 年历史的出行科技公司」。

麦格纳目前在全球有 16 万员工、有 340 家生产基地以及 89 个产品研发和工程中心。除了玻璃、轮胎外,麦格纳的产品几乎涵盖了所有的汽车零部件领域。最主要的是,麦格纳具备系统集成的能力、整车工程和制造能力,这是区别于其他汽车零部件公司的三个体现。

在美国汽车新闻杂志的全球汽车零部件供应商排名中,麦格纳 2021 年的排名位列全球第四,在北美的排名是多年稳居第一。

麦格纳动力总成是麦格纳集团的子公司,包括了变速器系统事业部(全球最大的独立变速器供应商)、传动系统事业部、金属成型事业部和工程服务团队。其中,传动系统事业部提供全轮/四轮驱动产品以及三合一电驱动解决方案。

麦格纳动力总成在中国已有近 3,000 名员工,6 家工厂,5 个工程研发和销售中心。

其实很多时候,我们听到「麦格纳」这三个字的同时,还会伴随着其他公司的名称。是的,麦格纳联合了众多公司组成了不同的合资公司,力求将自己的能力和对方的能力,都激发出来:

-

麦格纳与江铃集团合资的变速器公司(麦格纳动力总成江西有限公司)专注于手动变速器、双离合器变速器的生产,基地位于南昌。近几年,这家公司的业务已经拓展到了电驱动齿轮箱上,已经为汽车商生产了近 26 万台电驱动齿轮箱;

-

麦格纳与 LG 电子于 2021 年成立了合资公司 LG 麦格纳,整合了 LG 在电机、逆变器和车载充电器领域的专长,以及麦格纳在电动化动力总成系统和世界级制造领域的优势,合资公司在中国的生产基地位于南京;

-

麦格纳与上汽华域汽车的合资公司(华域麦格纳),目前已为大众 MEB 平台生产了约 8 万台高度集成的三合一电驱动系统,并且也已获得一家北美整车制造商及另一家本土整车制造商的电驱动系统新业务。

Electrification. For All.

由于深入布局了汽车领域,所以麦格纳有着「春江水暖鸭先知」的灵敏感知。随着日益严格的排放法规、不断完善的基础设施,以及消费者对绿色出行需求稳步增长的影响,汽车行业正快速向全面电动化转型 。

预计到 2030 年,对包含强混、插电混动以及纯电动在内的高压电动化动力总成系统的市场需求将从目前的 10% 增长到未来的 45% 以上。对于更为激进的中国市场来说,李响认为,无论是从体量还是新技术的应用上,都会大幅度领先于全球其他市场。而这对于麦格纳动力总成,是一个非常大的市场机遇。

麦格纳面对市场风向转往纯电,提出的口号是「Electrification. For All.」如何迎接市场机遇?麦格纳的回答是「模块化和可扩展的构建模块」。

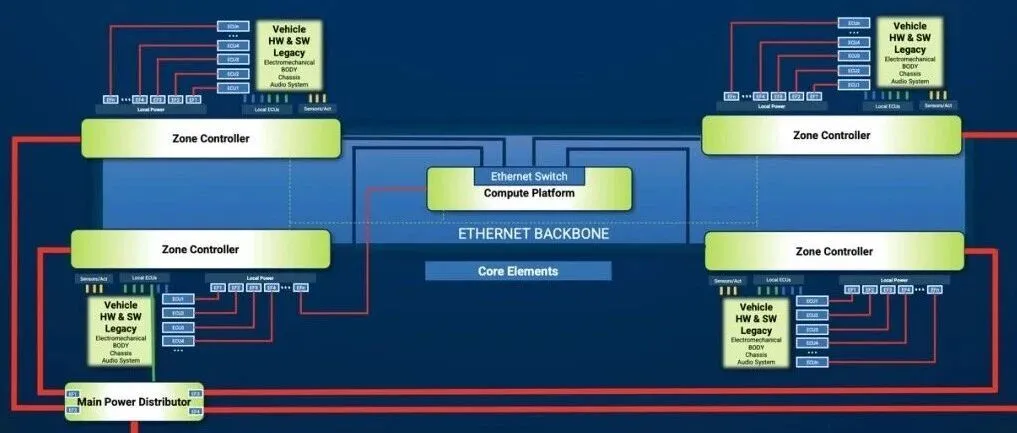

麦格纳把动力总成的产品定义成 12 个构建模块,它们是标准化并且可以重复使用的功能单元,这就好比是房子搭建过程中的基础材料,可以重复使用这些单元,同时还可以扩展功能性,从而满足同一整车平台实现不同程度电动化的需求。

- 红色模块是传统动力总成的产品,常用的机械的构建模块,这些单元的成熟度非常高;

- 而蓝色的模块是电动化产品的核心元素,比如说像电机、逆变器、软件、控制算法,能在较广的区间内实现功率和功能的可扩展;

最终,麦格纳的模块化产品构建策略,加快了动力总成开发的速度,提高了为 OEM 定制方案的灵活度,并且可以实现成本的优化。

从传统内燃机产品,到 48 V 轻混、强混、插电式混动 PHEV,再到纯电动,麦格纳动力总成的产品型谱,基本囊括了目前所有的汽车动力总成。并且,通过产品组合和搭配,可以为 OEM 提供一站式的支持,从轿车、SUV、皮卡、乃至于商用车。

产品布局

虽然纯电汽车的市场接受度越来越高,但麦格纳的客户是 B 端的 OEM,这些车企,依然有着份额巨大的燃油市场。而根据《节能与新能源汽车技术路线图 2.0》,到 2035 年依然至少有 40% 的车型是高效的低油耗的混动车型。

所以,麦格纳提供的产品型谱,首先是可以帮助主机厂快速地将燃油车升级到混动车。

麦格纳的 DHD Eco 和 DHD Plus,用的 P2.5 架构,这两款单电机的专用混动变速箱在不增加轴向空间的前提下(轴向空间指的就是前轮两个车轮之间的横向距离)非常紧凑的,P2.5 的架构是直接将电机装在中间轴上面,不需要在轴向上增加距离。这对于主机厂的发动机布局、发动机舱的布局是非常友好的,这也是为什么能够快速在 P2.5 这种架构下,快速进行量产,今年就有量产车型应用到这个 P2.5 架构。

考虑到有读者不了解 P2.5 的含义,可以参看我之前写的混动电机科普帖:《混动技术哪家强?原理搞清好帮忙!》。

麦格纳将变速箱的机械硬件进行了减少,这可以有效补偿增加电机的成本,针对于 A0 到 B 级的车型,DHD Eco 从原来 6 个档位减少到 4 个,对于 B、C 级的车型,将原来的 7 个档位减少到 5 个。

麦格纳也开发了双电机产品 DHD Duo,同时满足插电混动以及强混的需求,也能够通过硬件改变,支持增程式电动车的需求。双电机架构可以保证电动、串联以及串并联驱动模式,在不同条件和不同驾驶习惯下进行平顺和有效的快速切换,配合高效发动机,DHD Duo 的节油效率能达到 33%。

除了前面提到的已为大众量产的低功率电驱动系统,麦格纳已瞄准了拥有更高功率、更长续航里程和更高安全性的下一代电驱动技术。比如,在作为前桥辅驱的中功率电驱动系统,可以覆盖的功率数从 150 到 207 kW,作为辅驱使用的时候可以在不需要工作的时候,从整个动力系统完全断开,从而避免了因为拖拽产生的扭矩损失,以及电机电控的运营损失,从而将整个效率提升 9%。

当作为后桥主驱使用时,麦格纳增加了扭矩分配管理装置,这个扭矩分配管理装置主要是通过两个实时离合器,在 100 毫秒以内就可以进行对扭矩的分配管理。配合麦格纳自主开发的软件,可以主动识别车辆行驶状态和路面情况,允许左右轮输出不同扭矩。当一侧车轮打滑时,依然能够保证车辆的行驶动力和方向,提升安全性。

麦格纳的双电机电驱系统已经推向市场,预计在2025年量产。该系统最高能够提供 320 kW 的输出功率,结合两档减速箱,能输出高达 9,000 N·m 的行驶扭矩。

在电气化快速推进的过程中,商用车的电动化趋势也是逐步兴起。麦格纳认为,中国商用车使用有这些特点:总量是非常大的,变量也很多,单一车型的单量又非常少。大部分商用车由于承重的要求,用的底盘和车桥是跟乘用车不一样的,是粱式的车桥。

麦格纳把电动化产品策略,从高效的高度集成的电驱系统转化成eBeam 电动车桥解决方案。eBeam 同样是利用平台化的开发策略,可以在不改变车辆现有结构的前提下,快速完成对电动化的转变,而且不影响车辆本身的承载能力。

传统的轻型卡车通常采用梁式车桥设计,经过几十年的实践证明这种车桥确实非常坚固。在 eBeam 项目的启动初期,麦格纳对梁式车桥和独立式车桥完整的功能测试比对,发现梁式车桥在系统成本、装载能力、越野能力、安装等方面明显更胜一筹,因此决定基于梁式车桥进行电动化开发。

现阶段麦格纳的 eBeam 电动车桥采用的是 400V 硅 IGBT 功率模块的逆变器,同时在开发使用 800V 碳化硅功率模块的集成逆变器。

为了使 eBeam 能扩展应用于任何皮卡、SUV 或轻型商用车平台。麦格纳同样采用了不同的方式满足 OEM 的需求,对于普通轻型商用车辆,采用电机同轴安装,确保与传统梁式车桥同样的紧凑封装,无需对车辆的尺寸空间、轴承、制动器安装等方面做任何修改;对于载荷和牵引要求比较高的车型,如中型卡车,eBeam 可以采用旁轴设计,即电机偏置,这样的设计确保了更强的结构刚度和更高的载荷能力。除此之外,还可以通过增加转向功能,将 eBeam 应用于前桥,提升车辆的转向、过弯能力。

eBeam 的应用可涵盖最大载重量 3.5 吨的 N1 类商用车至 12 吨的 N2 类商用车。对于中国,目前的 eBeam 市场定位主要针对 6 吨以内的轻型商用车和卡车市场。为兼顾越野性能,提高车辆的可通过性和驾驶乐趣,eBeam 提供多种可能,例如驻车锁,解耦功能及转向功能等,适应皮卡车乘用车化的趋势,并轻松满足整车厂的定制化需求。目前麦格纳正与各大整车厂保持紧密合作,计划在 2025 年量产该产品。

针对皮卡市场,麦格纳已经成功在 EtelligentForce 样车上,把 eBeam 安装于后桥,产品输出功率为 320 kW,扭矩为 7,200 N·m。

其中,发卡式绕组电机由 LG 和麦格纳的合资公司提供。为了使该样车升级为纯电动的四驱系统,在前桥安装了一台麦格纳的中功率电驱动系统,结合断开和解耦功能,输出功率为 170 kW。该配置使样车的拖拽力高达 14,500 磅,百公里加速 5.9 s。

在沟通会后期,我们就一些产品、技术、行业向的问题,对麦格纳动力总成中国区的高层(麦格纳动力总成亚太区董事总经理兼业务发展及战略合作副总裁李响、麦格纳动力总成中国区产品管理总监陈晓、麦格纳动力总成中国区业务发展中心高级工程总监韩世雄)进行了提问,以下为摘要:

麦格纳有软件上的布局吗?

韩:

麦格纳认为,他们在现有的燃油机上的软件上已经是非常强了,比如说双离合器上面对于动力管理、变换档这一块的所有软件都是麦格纳自主开发的。而软件对于电驱产品来说非常关键。

举个例子,刚才提到云端和算法的研究,如果一辆车在行驶过程中,ADAS 系统监测到前面出现滑或者冰的路况,这些信息会全部传送到中控系统,车辆启动矢量控制系统来把扭矩分配到合适的车轮上面,从而避免车辆严重打滑的情况,非常有效地提高了安全性。所有这一切都不需要驾驶员的控制,这些所谓的计算都会在云端实现,这背后涉及到大量的软件开发以及算法的研究,而麦格纳在这个前期投入了非常大的人力物力,麦格纳也非常坚信这个软件肯定是非常重要的一块。

麦格纳与宝马的轻混横置变速箱

陈:

麦格纳也是宝马横置变速箱的唯一供应商。

我们的这个轻混变速箱是一个横置的 P2.5 架构,是不会增加轴向距离的,它的安装尺寸跟我们原来的 DHD 变速器完全一样,OEM 不需要对发动机布局做很大的变更,非常方便,对布局非常友好。

该系统采用的电机是 4.7 kW,整个电机的尺寸和效率非常高,大家知道现在市面上的 48 V 技术应用主要是 P0 架构,主要负责的是发动机的启停,对于节油的贡献其实相对而言是比较有限的。这个 P2.5 的设计不仅能够帮助发动机启停,同时因为跟变速箱直接连接,在低速就是高油耗应用场景中,直接驱动车辆,它的节油效率会达到 15%~17%。节油经济性非常高,投入的成本和最后达到的节油效果非常好,这也是宝马选择这个技术来逐步替代纯燃油车型的原因之一。

该技术也受到了广泛的客户认可,除宝马之外,还有另一家欧系客户,今年就会量产。宝马因为发动机扭矩比较大,是 400,另外一个客户是用 HDT 300,虽然在扭矩范围上不一样,但是架构和产品设计是完全一样的。我相信会有越来越多的客户关注到这个点,认识到我们这个产品在经济性、性能以及成本上面的表现,我们对这个产品抱有非常大的信心。

麦格纳是如何看待中国品牌最新的混合动力系统机电耦合单元的?

陈:

我们看到非常多的主机厂都在研究混动这一块,这也是受到了双积分管理办法、国家减排要求的推动。电动化很大的挑战是成本的挑战,在成本和效能上取得最好的平衡。

很多主机厂跟我们的产品开发在大方向上是相同的。现在把它称之为主流,可能还言之过早,在这种车型和市场接受度达到某一程度之前,还不能称之为主流,但是我相信主流会在其中诞生,成为其中一种解决方式,因为大家还是在论证过程中,包括电机的最优化、匹配不同车型电机的效能、冷却的方式,以及多档位跟发动机的匹配产生更好的效果,这都是在进行过程中,包括主机厂对于发动机就是专用发动机的升级改造,我们也看到很多这样的新闻,这也是在一个过程当中,我相信未来还是会有一些过程要走,在未来10年15年混动还是占领市场上非常重要的市场地位。

回到耦合或者 DHT 技术解决方案,麦格纳有什么优势?主要是取决于两点,第一点是基于这么多年对于变速箱,对于传动装置的研究和设计的经验,我们可以很灵活地将我们创新的离合器技术运用到混动变速箱中。第二我们在电机、电控方面有很多投入,我们有全球领先的合作,包括与 LG 的合资公司,可以提供已经量产或者在预研的电动化的产品,在模块化设计中会有更好的表现。

最后可以用不同的电机,可以用不同的档位数满足客户对于不同车型的需求,做到在满足情况下有更灵活的配置,可以提供成本上和性能上的平衡,这是麦格纳作为供应商区别于其他的主机厂或者是其他的供应商这样的解决方案。

如何看待整车与驾驶员操作解耦?

韩:

关于解耦,驱动电驱的设计上有不同的解耦方式,有一些是在半轴上进行解耦,有一些是在差速器上进行解耦,我们麦格纳用的这些解耦,设计的这些解耦装置,里面涉及到一些零部件,我们都对这些零部件的设计做了一定的加强,确保在解耦的时候由于解耦产生的比如说耐磨性,这些肯定是在我们设计中需要考量的非常大的安全点。

放到车上之后,刚才说的这些解耦,很多都是通过车辆的软件控制来实现的。当然无论是从零部件本身,还是到整个电驱方面,加上所有的软件,这一套控制系统,甚至到整车上和主机厂的合作,我们都做了大量的测试,和不同的主机厂共同制定了这些测试方案。所以总结一下从零部件到电驱到整车,从硬件到软件到整个控制系统,我们都是有非常严谨严密的一整套验证的流程,来确保这个解耦装置的安全性。

我们已经和一家全球性的 OEM 在紧锣密鼓地准备投产过程中。预计在今年年底、明年年初的时候会有第一款带解耦的电驱动量产。也有一些主机厂它需要在现有的电驱动系统中加装一个解耦装置,现有设计没有大的改动,基于这些客户的要求,我们的设计是非常简单的,只要在现有的辅驱上做非常小的改动,可以直接嵌入式地放入现有设计中,帮助客户加快工业化的速度。事实上已经有几家主机厂问我们要了 A 样,在他们的整车上做测试了。

关于矢量分配的扭矩分配器,该产品我们在传统车上已经量产了,在两款车上已经量产了一定的时间。同样的需求,有一些主机厂希望在现有的电动后驱上,用该产品来替代差速器,我们也和一些主机厂在谈。我们这个设计也是往模块化发展,尽量让最小地改动现有平台,减少开发成本以及加快产业化速度。在今年的冬季测试中,我们已经非常成功的把这个扭矩矢量分配器放在两款测试样车里面,取得非常好的成功。

合资发展是不是会成为一种趋势?

李:

这是非常好的问题,也涉及到我们在中国区最核心的战略,包括合资合作的战略。

我觉得合资合作目前来说,在电驱动这一块应该是目前我们往前走的一个主流,为什么这么说呢?有几大优势可以在里面体现:

第一个,可以快速获得崭新的技术,能够在全价值链为整个电驱动系统的技术和产业布局提供支持,比如说里面最重要的电机逆变器以及软件、算法这些核心元素,这是非常重要的。

第二,合资合作的伙伴可以为我们带来的是可以快速进入某一个市场,进入这个市场以后无论是和江铃的合资合作,面对的是商用车轻中型商用车的市场;和华域麦格纳的合作我们针对的是电驱动整个系统,针对中国这个电驱动的市场,所以它可以快速地在市场和客户方面获得一个成功。

最后,也是非常重要的,因为所有我们提到的麦格纳动力总成的核心竞争力和优势,就是我们全球的产业化布局。以 LG 麦格纳为例,最新的进展是合资公司将在墨西哥建立新工厂,为北美市场提供核心的电机、逆变器零部件。从中可以看出,合资合作可以快速地从技术、市场以及产业链布局上获得进展。

那我们采用合作还是独立运作的方式?互相各有利弊,这说得也非常对。但是在合资合作里面,我们要秉承合资公司能够吸取双方母公司 DNA 里面的优势,然后在运作上相对独立,我们给到它更多的技术和市场支持。这样,合资合作就可以进入到很好的运作模式中。这是我个人对合资合作的看法。

写在最后

单纯从这场媒体沟通会上,我们就看到了麦格纳已经拿下了不少,还不能公布的「客户」名单。哪怕是已有的成绩,也非常不错,比如华语麦格纳的 MEB 8 万台三合一电驱。

这虽然不足以成为卫冕皇冠的成绩,但麦格纳基于市场需求,快速延伸出的产品和技术分支,让我看到了一个正在密织成网的混动、纯电领域布局,这将是卫冕的终极武器。

而麦格纳,也非常精确地找到了中国市场,这颗全球瞩目的新能源汽车市场,同时把大量资源倾斜到国内。

所以,你觉得「代工皇帝」的称呼还能不能延续呢?