作者:左成钢

座舱因为安全等级低,并且需要快速迭代,因而很适合 SIP 技术的落地。

智能座舱已成为车辆新的价值增长点,消费者买车时越来关注车辆的智能化及科技感了,而其核心就是 SOC;此外,智能座舱也呈现出 「消费电子化」 趋势,因为 8155 就是车规版的手机芯片 855。

基于车载可靠性要求及芯片车规认证的原因,车载电子技术的发展一直是落后于消费类电子的,通常来讲至少落后 3~5 年。高通在 2019 年推出的智能座舱平台 SOC SA8155P 系列,其基础设计源于 2018 发布的骁龙 855,从时间上来看,差了一年;但落实到技术应用上,时间差就要两到三年了。

不过,如果采用了 SIP 技术,源于消费电子产品的技术在智能座舱中的应用便会加快,同时,其使用难度和使用成本也会降低。

接下来,我们聊一聊 SIP 技术。

SIP 的定义及其优势

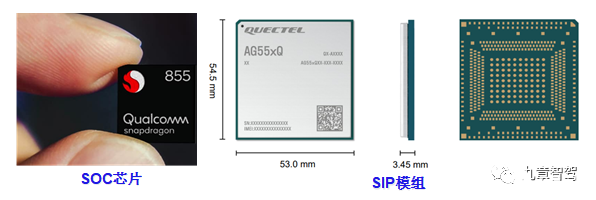

所谓 SIP,是指系统级封装 (System in Package),类似于我们经常谈到的 SOC(System on chip,系统级芯片),SOC 是在一个 chip 上做了个系统,比如手机的 SOC 芯片,就是在一个 chip 上集成了一系列的其他集成电路从而实现了一个系统级的功能。

以目前很火的高通座舱芯片 SA8155 来举例,这个 SOC 集成了以下电路:

-

CPU+GPU

-

DSP+NPU

-

音频 + 视频 - 摄像头处理及接口

-

其他接口如 USB、PCIe 等,还有一些通用 I/O

-

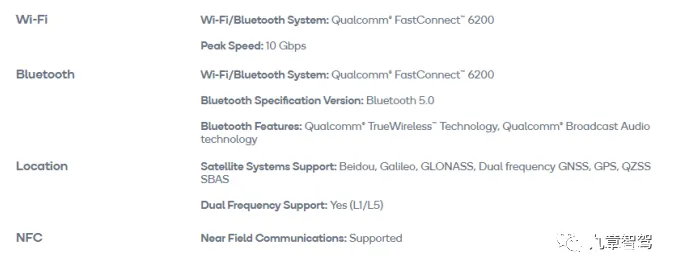

LTE modem、Wi-Fi + Bluetooth 可选

并且通过了 AEC-Q100 Grade-3 认证,可以用于车载应用。

但大家发现没有,比起手机用的 SOC 芯片,SA8155 似乎还少点东西?LTE、WiFi、BLE 蓝牙变成了可选,不标配了(手机应用可都是标配啊)。GPS 和 NFC 呢?没有,需要外置才行,SOC 有接口可以支持。

现在,我们拿 4G 模组来举例,看看 SIP 和 SOC 有啥差别。

受益于车联网技术的快速发展,4G 模组在 T-Box 产品中得到了大规模应用,在国内众多模组供应商中已有不少声称可以提供车载解决方案,并推出了车规级模组。

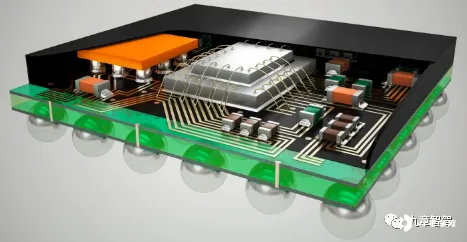

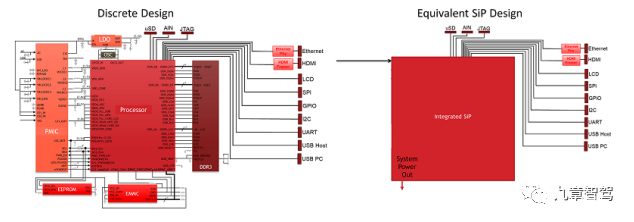

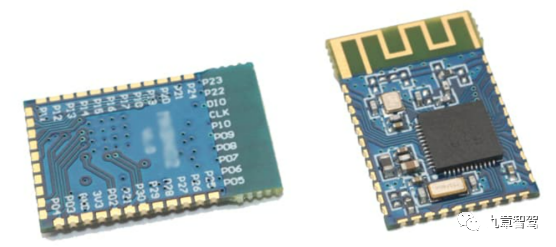

为方便客户应用,一些车规级模组在设计时会极大地简化原本复杂的 SOC 设计,比如可以把电源芯片(如 PMIC 芯片)、内存(如 DDR 芯片)、存储(如 eMMC 芯片)集成进去,甚至连电源滤波电容都能给你集成进去,如果把模组以一个 PCB 封装的形式做成一个大的 「芯片」,这就是我们俗称的 「SIP 封装」 了。大一点的比如平时我们见到的 4G/5G 通信模组和其他智能模组,小一点的如 WiFi-BLE 模组、GPS 模组等,实际上都是 SIP。

从尺寸对比上我们可以看出来,SIP 比 SOC 要大得多,封装上也完全不同,SOC 就是一个芯片,被动器件一般是集成不进去的,而 SIP 则大多是基于 PCB 封装(绿色的 PCB 基底很容易识别,也有采用环氧树脂封装的,这就和芯片很像了),被动器件集成也是很成熟的技术。

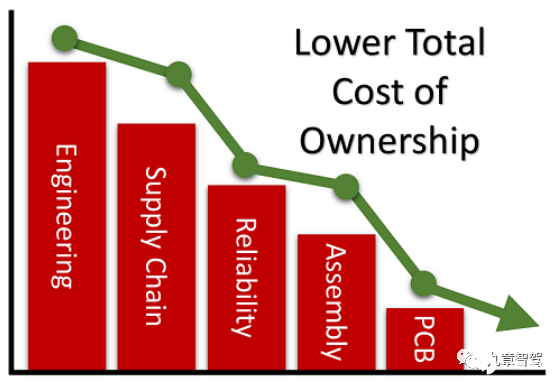

SIP 相比 SOC 有哪些优势呢?笔者查阅了大量相关资料,汇总如下:

(1) 更高的集成度,比如可以集成电源、晶体、存储器、滤波器件;

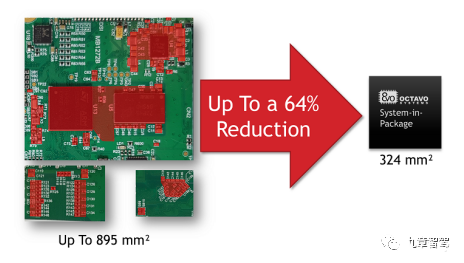

(2) 小型化优势,相比于传统的 PCBA 设计,带来更高的集成度,比如三叠层芯片技术;

(3) 灵活性高,可依照客户或产品的需求进行定制化;

(4) 降低生产及制造成本,比如 PCB 层数降低 50%,面积减小 50% 以上,PCB 贴片点位减少及贴片工艺要求降低带来的成本节约;

(5) 更高的可靠性及更低的故障率 —— 一个 SIP 封装减少了数百个焊点及潜在故障点,同时使 SOC 免受环境条件的影响;

(6) 大幅降低测试及调试难度,无需专业设备即可上手使用;

(7) 大幅降低使用复杂度及开发难度,甚至 SIP 供应商还可以提供系统软件包服务,进而缩短开发周期及降低开发成本;

(8) 帮助 Tier 1 将设计精力转移至系统功能,进而为客户创造更大的价值;

(9) 降低供应链成本。SIP 封装减少了大量的元器件,进而简化了供应链,这可以从三个方面降低成本:一是降低供应商管理成本,二是降低器件的库存成本,三是降低了采购成本(这个很容易理解,类似于车辆的零整比概念)。

那么哪些产品适合做成 SIP 形式呢?笔者认为:

技术角度:做成 SIP 可靠性更高,体积更小,性能更好,比如电动车用的 IGBT 模块,Sic 模块等;

成本角度:做成 SIP 更便宜;

应用角度:做成 SIP 应用更简单,或者基于应用需求,要求做成 SIP 的,比如 LED 模组,或多通道激光器件。

大部分的 SIP 封装是基于特定芯片组的,这可以大幅降低用户使用难度、缩短开发周期、降低设计成本,特别是非常适合技术实力较低、产品量小的小公司,或应用多变,量不大的商用车应用,以及乘用车新车型前期。

特别是对于射频或通信类应用,SIP 似乎是更好的选择。比如 T-Box 车联网应用,采用 SIP 后就不需要客户再使用专门测试设备进行调试了(首先设备很贵,其次调试对专业性要求很高,调试难度很大),SIP 供应商会帮你做好。

SIP 的车规级

接下来我们讲一下 SIP 的车规级问题。

在 AEC-Q104 规范发布之前,MCM 和 SIP 等复杂多芯片模组的制造商应该采用哪种标准对其进行车规级测试,这是一个长期困扰 IC 设计公司和 Tier 1 的问题。所以 AEC-Q104 规范一经发布,就引起了行业内的广泛关注。

AEC-Q104 是 AEC 与 Intel、Infineon、Microchip, NXP, Onsemi、TI 等公司一起制定的,是行业首个适用于 MCM 和 SIP、定义了 BLR(Board Level Reliability 板级可靠性)测试的标准。这解决了什么问题呢?

随着车辆电动化智能化及辅助驾驶技术的发展,原来元器件级采用 AEC 标准,零部件级采用 ISO/IEC 标准,而对 MCM 和 SIP,没有适用标准,AEC-Q104 刚好回答了这个问题。

在《5 万字长文说清楚到底什么是 「车规级」》一文中,我们详细解读了 AEC-Q104,关于标准部分我们就不再赘述了。我们主要看下如果你是做 SIP 或者是要用 SIP 的话,AEC-Q104 对你有什么帮助。

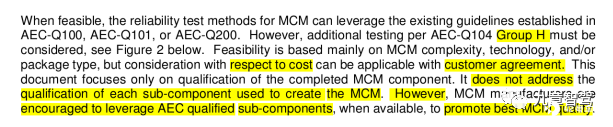

对于 SIP 制造商,AEC 对子器件(sbu-components)有详细的建议和规定,简单来讲就是强烈建议你去使用全部符合 AEC-Q 认证的器件去做 MCM,综合起来就是以下三点:

(1) MCM 要全部采用 AEC 认证的器件;

(2) 然后只需要进行 Group H 测试即可;

(3) 否则的话你就得把所有测试项全来一遍;

而对于 SIP 使用者,对那些声称 「车规级」 的 SIP 或某些模组,要区分一下看有没有通过 AEC-Q 测试。如果仅仅只是核心芯片有 AEC-Q,或声称温度范围达到了车载应用的最低 85 度要求,制造工厂有个 IATF16949 或 PPAP,然后就敢说自己是 「车规级」 的,大家要擦亮眼睛。

上面是一个反面典型,下面我们看个正面榜样。2022 年初就有新闻说国内的一个科技公司为行业客户深度定制的智能座舱模组已通过 AEC-Q104 车规级认证,且已经装车量产,笔者认为这算是车载座舱 SIP 一个好的开端吧。

智能座舱芯片的未来会是 SIP 吗?

SIP 封装技术的众多优势使其不仅可以广泛应用于工业应用领域,而且在包括智能手机、手表等消费领域也有非常广阔的市场。

以目前很火的智能硬件为例,厂商在设计智能可穿戴设备时,主要面临的挑战是如何将众多的需求功能全部放入极小的空间内,导致整体硬件设计及整合难度极大,整合后还需要考虑系统板级兼容性,而 SIP 封装将大量原件整合后,集成度大幅提高,系统设计大幅简化。

苹果就一直在手机上应用 SIP 技术,从第 1 代到第 6 代,WiFi 全部都是使用 Murata 的 SIP,而在 Apple Watch 以及 iphone 7 以后已全面采用 SIP 封装技术。行业巨头的推动将会使 SIP 技术的普及发展更为顺利,同时我们也要看到 SIP 也正在成为后摩尔定律时代行业发展的新助力。

现在,回到标题,对于座舱芯片,或者说车载应用,SIP 会是发展方向吗?

前面我们也说过,基于可靠性的原因,车载电子是落后于消费类电子的,但随着自动驾驶及车辆智能化技术的发展,智能座舱技术未来有望摆脱近半个世纪以来一直落后于消费类技术的魔咒。比如 Model 3 就直接取消了仪表,且有些新能源车也直接将仪表小型化了,而中控屏则变的越来越大。仪表从小变大,又变小,直至消失;中控屏从无到有,直至变为整个座舱的中心。

从这种发展趋势我们可以看出来,智能座舱可以逐渐脱离汽车的一些安全属性,向消费领域靠近。这就给了 SIP 技术未来应用于智能座舱的可能性,因为只有 SIP 技术才可以加速消费技术在座舱的快速迭代,同时降低使用难度及成本。

我们可以对比一下手机应用,每年更新的重点就是 SOC、内存、摄像头及外观,那么对应到座舱 SIP,如果 SIP 供应商能够解决 SIP 车规级问题,新车型换个 SIP 座舱就直接升级了,那么对 Tier1 及 OEM 来讲,座舱技术迭代周期向消费级靠近就指日可待了。

智能座舱芯片的 SIP 方案适合由谁来做?

讲了这么多,谁适合来做智能座舱的 SIP 呢,是传统的 Tier 2 还是 Tier 1,还是另有他人?我们大概来探讨一下。

汽车行业有两个特点,一是对外比较封闭。比如汽车芯片供应商的格局又极其稳定,技术迭代也远没有消费级那么快,一个芯片,卖十几二十年都很常见,但消费级供应商想进入汽车行业却非常困难。

二是其技术方案的多样性。汽车行业有一点估计业内的小伙伴们都习惯了,但是从外部视角来看可能就会觉着奇怪:怎么每家 OEM 要求都不一样,每家 Tier 1 都是在干定制化设计的产品,每家产品都不通用?(当然,并不绝对,比如博世的 ESC+iBooster,就是基本通用的,一套产品打天下;还是要看 tier 1 与 OEM 的博弈结果,看谁的实力更强)

笔者了解到,华为一开始进入汽车行业就是想做那种标准化的解决方案,可以行业通吃,每家都能通用,后来发现汽车行业完全不是这么玩的 —— 每家 OEM 都要求定制,从硬件到软件都要根据 OEM 的要求来。我们业内人士都很习惯了,但是初入局者可能直接就被干懵了。

前段时间的 「灵魂论」 一出,就立即引来了多方的批评,但吃瓜群众们不知道的是,并非某一家 OEM 很 「封闭」,而是整个汽车行业都很封闭,这个没有办法,但凡对安全有要求的行业,大都 「封闭」,这是行业属性。

按道理来讲,封闭性和多样性是互相矛盾的,但放到汽车行业,这两个矛盾点却又这么和谐地共存着。封闭就会带来新技术进入困难,迭代慢;技术多样性又会导致通用性低,产品量小,成本高,这都会阻碍 SIP 技术的车载应用。

从 Tier 1 角度来讲,目前做汽车电子零部件的 Tier 1 都比较大,有能力提供全方位的软硬件解决方案。这其中有几方面考虑:

(1) 上文提到的 SIP 的 「灵活性」 只是相对的,即它相比于定制 SOC 要灵活得多,但相比于 Tier 1 自己找芯片 「拼接」 的方案,就不够灵活了 —— 一旦采用了 SIP,Tier 1 就不能自己改设计了,若要改,就得找 SIP 供应商。在这个技术快速迭代的时代,Tier 1 显然不愿意一点方案修改就要去找 SIP 供应商。

(2) 成本是否可控?前面讲 SIP 的优势时提到的 「供应链成本降低」,这个也是硬币的正反面,如果降不下来,可能还会更高了都说不定。

(3) 最后供应链安全可能也是一个原因,比如目前汽车行业普遍缺芯的情况,SIP 方案可能就很危险,而传统设计方案则较容易进行设计更改及芯片替换。

所以目前很少会看到 Tier 1 直接去用 SIP 的,一般都是直接基于 SOC 芯片方案去做的。大的 Tier 1 自身技术实力强,产品也有量,可以得到芯片原厂强有力的技术支持,而用了模组后,Tier 1 和 Tier 2 芯片供应商中间可能就夹了个 Tier 1.5,大厂就会考虑考虑了。

Tier 1 不喜欢直接用 SIP 的另一个原因,我们可以追溯到 SIP 的起源:PCBA 模块技术。PCBA 模块技术目前还在汽车行业大量使用,算是 SIP 的雏形和替代方案。

PCBA(Printed Circuit Board Assembly 印刷电路板组件)模块技术 —— 其实就是把特定功能电路做成一个小的电路板模块,接口可以是插针连接器,也可以是绕着板子周围的贴片的焊盘,下面就是一个典型的 PCBA 射频模块,可以看出集成了一个 IC,外围有晶体振荡器及其他被动元件如电阻、电容、磁珠等,还有一个板载天线。

前面我们讲 SIP 时提过,PCBA 模块应用比起 IC 有一个特别大的优势,就是在射频或通信应用方面,模块贴上就能用,不用设计 PCB 天线(做过的小伙伴们都清楚这意味着什么),也不需要再使用专门测试设备进行校准及调试了,省时省事省成本。所以在车载应用中,这方面的应用是最先发展起来的,但是也仅限于 Tier 1 内部,而非行业通用。

PCBA 模块技术因为技术难度较低,Tier 1 可以直接自己做。非常适合那些模块化应用的功能,组成 PCBA 模块后就可以平台化应用了,对产品来讲就是贴上就能用,可以有效降低测试成本,缩短开发周期,避免重复造轮子。

还有就是,因为汽车零部件的生命周期都很长,核心功能在每个产品上基本上不会变,对 Tier 1 来讲,自研 PCBA 模块是一种低成本的模块化、通用化设计,何乐而不为呢。

可能有的小伙伴们会说,既然 PCBA 模块这么好,为什么没有供应商来做一个行业通用的模块呢?这就又要回到前面我们提到的汽车行业的封闭性和多样性问题了,另外可能还要考虑成本及供应链问题。

比如一个 PCBA 模块是某个芯片供应商用自家芯片做的全家桶解决方案,因为这也是他们最擅长的。然后问题就来了,对 Tier 1 来讲,一是方案可能不是最优的,或者功能多了,或者功能少了,或者性能有问题;二是成本很可能不是最优的(不过也不一定,全家桶方案也可能给个打包价,成本会更便宜);三就是供应链安全问题,这是商业问题,略过不谈。当然了,用全家桶方案也有个优势,就是技术支持和芯片的兼容性会比较好,这个比较容易理解,就像你用苹果手表配合 iPhone 肯定最好用一样。

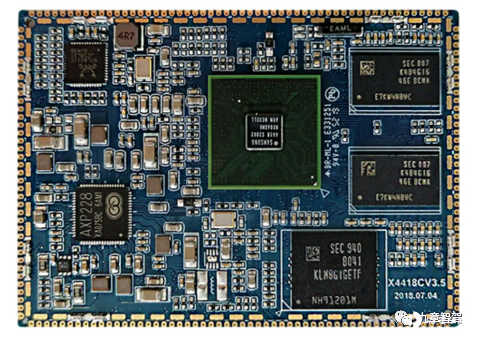

我们再回到汽车行业解决方案的多样性,特别是复杂的多芯片集成的 PCBA 模块,比如用于视频处理或座舱应用的 PCBA 模块,业内一般称之为核心板。这种 PCBA 都是要用到多家芯片,单个芯片供应商就不好来做了,也不擅长,同时 Tier 1 也不擅长,这时候其实就很适合有专门的 Tier1.5 来做了。

整体来讲,目前 SIP 的车载应用还不多,但是基于 SIP 封装的众多优势及未来智能座舱的发展方向来看,SIP 技术还是很有前景的。但是汽车行业基于其自身的特殊性,SIP 车载应用的未来,道阻且长。