在当下谈纯电车的设计,特斯拉是所有玩家都绕不开的对标对象。

近些年上市的新能源车上,隐藏式门把手、功能在屏幕和方向盘上的集成等等设计,都或多或少带着特斯拉的影子。

即将过去的 9 月份,已经有智界 R7、阿维塔 07、极氪 7X、智己 LS6、乐道 L60 五台车都将矛头对准了特斯拉,乐道、智己、智界不惜牺牲一定的车内空间,也要做漂亮的轿跑 SUV,和 Model Y 竞争。

十年前,特斯拉在中国开始首批交付。干净的仪表盘,硕大的屏幕,流畅的车机系统刷新了大家对电动车的审美。

尽管特斯拉的设计风格有时会面临争议,但直到今天,几乎所有新能源车都遵循着这套范式。行业里甚至流传着这样一句话:「先有特斯拉,再有电动车的设计」。

特斯拉做对了什么,为什么能成为行业的风向标?

在昨天的 2024 上海世界设计之都大会的专场活动中,特斯拉展开了它的设计全景图——从产品设计、空间设计、工业建筑设计、用户体验四个维度分享了特斯拉的设计理念。

特斯拉试图向外界阐释的,不是极简、安全和科技感的外在表象,而是从特斯拉创立之初就延续到现在的、设计背后的灵魂——第一性原理。

特斯拉带头,极简风横扫车圈

2009 年,特斯拉率先在 Model S 上推出了智能中控大屏。这块屏幕上车,不仅比第一代 iPad 的发布还要早了一年,更是引领了车载智能科技的新潮流。通过这块屏幕,车主只需简单点击,就能轻松控制车辆实现各种功能,将复杂的操作变得简单直观。

像手机从按键时代到触屏时代的进化一样,汽车智能时代从这里开启了。

破局者特斯拉,创造了车辆设计的诸多突破。根据官方介绍,除了大屏幕车机之外,特斯拉还是率先一批把隐藏式门把手、Yoke 方向盘、中控屏换挡等应用到量产车的乘用车品牌,也是首款完全取消格栅的电动车。2023 年推出的 Model 3 焕新版取消了拨杆,只用「一盘」就能搞定语音、雨刮、远光灯等操控。

另外,焕新版 Model 3 里预埋了自动换挡功能的设计,美国的部分用户已经体验到了这项功能。这也是特斯拉取消换挡拨杆,将换挡集成到屏幕中的最终目标。

这也侧面证明了特斯拉设计的超前性,先于行业一步提前考虑呼应用户核心需求的设计。就像分享会现场也有车主提到,可升级的车机系统和极简的内饰风格,可以让车辆的设计很难过时。

比如,门把手隐藏式的设计是为了减少车辆的空气阻力,优化续航里程;特斯拉认为,Yoke 方向盘不仅操作灵敏,也让视野更清晰,进一步提升行车安全。2016 年发布时,Model 3 是率先完全取消格栅的电动车,让前脸看起来更轻盈,这也被称为极简主义在电动车领域的一次成功尝试。

极简的背后是直击本质的底层逻辑,其背后的设计之源就是马斯克一直推崇的「第一性原理」。

第一性原理何以成为特斯拉的设计灵魂

汽车中控台最基本的组成是什么?—— 提供驾驶信息和车辆控制,只要解决这些问题,那么一切设计和布局都能颠覆。而在智能汽车时代,信息的重要性更为核心,所以屏幕就要够大,这就是 Model 3 内饰设计的指导思想,也是「第一性原理」运用到设计中的典型写照。

第一性原理,说的是看透事物的本质,把事物分解成最基本的组成,从源头解决问题,而不是遵循既定规则或经验主义。

马斯克也一直是第一性原理的忠实实践者和成功践行者,从 PayPal 到 SpaceX 再到 Tesla,他把这个原理用到了不同的领域和行业中。

比如在收购 Twitter 后,他把员工数量从约 8,000 人削减至 1,500 人左右。重建系统后,将代码从 70 万行减少至 7 万行,整体代码行数减少了 90%,公司成本降低了 60%,公司运营不但没有影响,效率反而得到提升。

他曾说:「我倾向于从物理框架来研究事物。我们运用第一性原理,而不是类比思维去思考问题,是非常重要的。」他在各个领域应用第一性原理的核心在于,如果你要走一条别人没有走过的路,就要抛开前人的经验,重新看看你的起点和要达到的目的地,看看现有的条件和技术是否可以重新找到一条更加便捷的路径。

于是,第一性原理贯穿于特斯拉从产品设计、空间设计到工业设计的各个方面。比如对工厂来说,需要避开所有弯路直击效率,于是有了上海超级工厂「当年开工、当年投产、当年交付」的特斯拉速度。

特斯拉上海超级工厂是特斯拉完全自主设计的第一座整车超级工厂,将整车制造的冲压、焊装、涂装、总装四大工艺布局在同一屋顶下,最终实现每 30 多秒就能下一台整车的生产速度。

这座工厂挑战了不少传统汽车工程的既有经验,比如采用了直线型设计,大幅减少上下、转弯次数并取消缓冲区冗余设计;在总装车间中,两条相近工序的生产线垂直叠放排布,并通过垂直升降机来运送部件,节省了近百米的生产线长度。四个车间连通,在制造好的部件可以转运内部完成生产。数量密集的机械臂为特斯拉带来了高达 95% 的全自动化生产率,而特斯拉焊装车间的自动化率已经接近 100%。

联合厂房的设计,一方面极大提高土地资源和空间利用率,另一方面也意味着更高的生产效率和更优的成本控制。

持续提高生产制造效率的特斯拉,首次实现 100 万辆汽车下线花了 12 年时间,第二个 100 万辆花费了 18 个月,到第三个 100 万辆时,仅用时 11 个月。7 个月之后,特斯拉全球产量已经突破 400 万大关。今年 3 月,特斯拉第 600 万辆车也下线了。

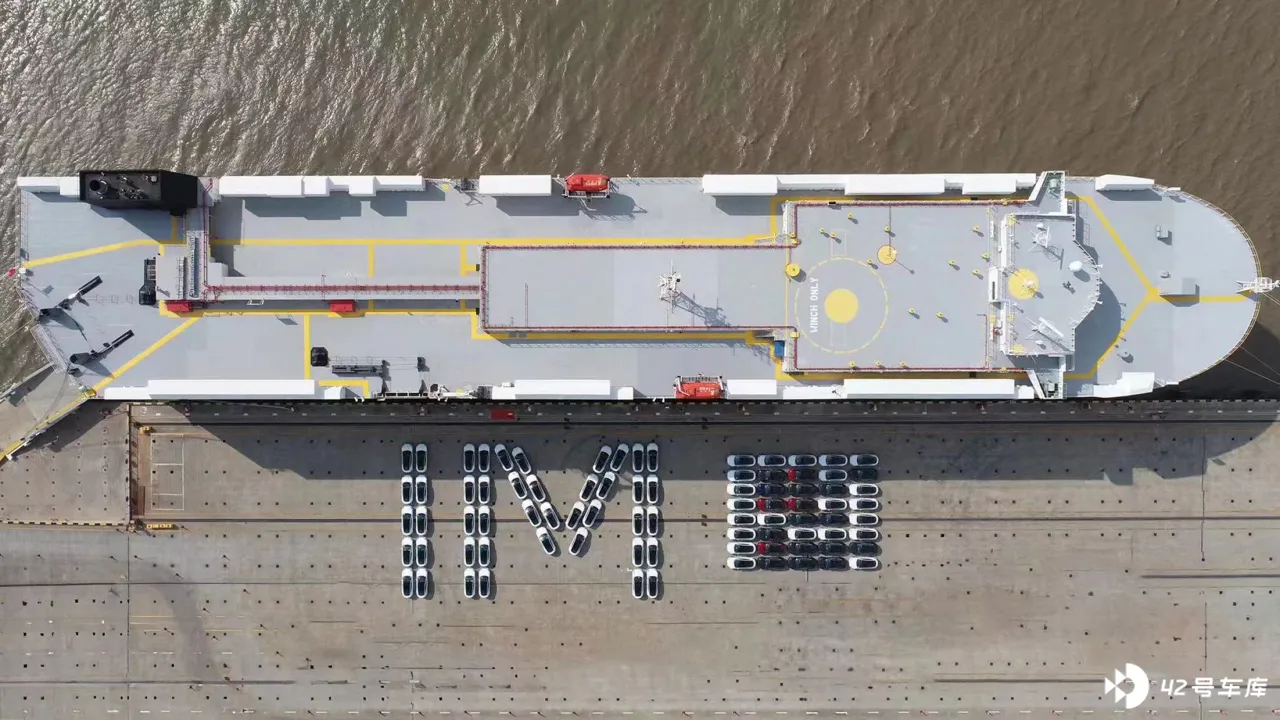

9 月 28 日,特斯拉上海超级工厂出口海外的新能源整车正式超过了 100 万辆,达成了新的里程碑。

特斯拉以一种超前、极简的风格革新了汽车设计,改变了人们的用车习惯,但这种创新并不是所有人都能适应并买单。

但特斯拉一直在做的,并非迎合当下市场的喜好,而是定义新的概念、引领新的设计,创造出真正意义上的新产品,看似颠覆式的创新,总有一些会经受住时间的检验。这也是特斯拉与模仿者们最本质的不同——它从不使用对标思维,因为对标只能产生细小的迭代。